Produzioni

In GFC crediamo nell’innovazione tecnologica, e investiamo costantemente in Ricerca e Sviluppo.

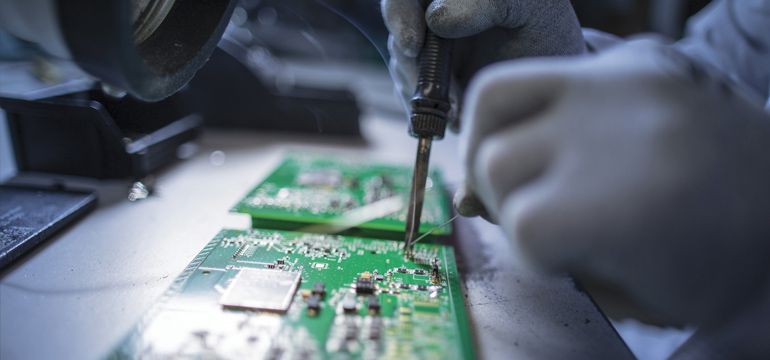

ASSEMBLAGGI

COLLAUDI

Controlliamo ogni fase di lavorazione secondo gli standard IPC 610E.

I sistemi AOI di ispezione ottica 3D verificano ogni singola produzione SMT attraverso misurazioni tridimensionali ad altissima velocità, dando la possibilità ai nostri tecnici qualificati di procedere tempestivamente a eventuali rework.

Il controllo, accurato e rapido, garantisce alti livelli qualitativi anche alle schede e ai circuiti più complessi.

Stazioni di collaudo dotate di hardware dedicato e software all’avanguardia eseguono test parametrici e funzionali secondo le specifiche dei clienti, e offrono una rapida individuazione e diagnosi delle criticità prima di passare alle fasi successive.

Attraverso questo sistema automatico di collaudo, testiamo elettricamente ogni componente grazie a hardware dedicati, e ne verifichiamo il rispetto dei parametri.

Il nostro personale certificato IPC Specialist si avvale di esperienza e formazione continua. Con l’ausilio di innovativi sistemi di controllo garantiamo ispezioni accurate e rilavorazioni tempestive di ciascuna produzione THT.

PROCESSI SPECIALI

Il nostro reparto di Rework & Repair può contare su un team specializzato e altamente qualificato. È dotato di attrezzature di ricerca guasti, saldatura e dissaldatura in grado di riparare e rilavorare la componentistica assemblata, sia in fase di collaudo che su prodotto finito.

Utilizziamo le tecnologie più avanzate del settore con sistemi semiautomatici in grado di manipolare e rilavorare anche componenti SMT esotici.

Sempre più spesso i nostri clienti ci chiedono di usufruire di questo servizio: proteggere i componenti dei PCB dai processi di ossidazione è infatti di fondamentale importanza. I nostri robot cartesiani sono in grado di effettuare deposizioni selettive e totali delle resine in maniera automatica ed efficiente. I componenti sono rivestiti con film (che possono essere a base acrilica, siliconica, epossidica o poliuretanica) che cristallizzano grazie a sistemi di curing UV o ad aria calda a temperatura controllata, isolandoli completamente dall’aggressione degli agenti esterni.

Su richiesta del cliente, siamo in grado di offrire questo importante servizio, attraverso il quale i dispositivi elettronici sono sottoposti a un ciclo di stress termico mediante camere di burn in.

Frequently Asked Questions

Le ragioni che inducono a scegliere tecnologie di montaggio superficiale nella fase di progettazione di una scheda elettronica sono legate a:

- Prestazioni. Particolarmente per impieghi ad alta frequenza la riduzione di percorsi di interconnessione consente prestazioni migliori rispetto a soluzioni tradizionali.

- Componentistica. La disponibilità attuale di componentistica e la maggiore convenienza consentono la progettazione di piastre con tecnologia completamente superficiale.

- Dimensioni. In casi di particolare criticità dimensionale la scelta di tecnologie superficiali consente di superare limiti a volte non ovviabili, anche per la possibilità di posizionare componentistica sia sul lato componenti sia sul lato saldature.

- Innovazione di progetto.

- Prezzo. Il costo di assemblaggio oltre la soglia di convenienza è più economico di un fattore di circa 20-30%.

Dal file GERBER si ricava la lamina-telaio per la deposizione della pasta saldante. Dai files CAD si ricava il file per l’identificazione dei baricentri e delle rotazioni di ciascun componente montato con la posizionatrice.

Le priorità di lavorazione sono le seguenti (processo reflow):

- deposizione pasta saldante sulle piazzole del PCB dei componenti SMD

- posizionamento automatico (Pick & Place) dei componenti SMD sulle piazzole precedentemente preparate

- rifusione in forno dei componenti SMD secondo profili di temperatura opportuni

- collaudo visivo automatico (AOI vision) dei componenti SMD

- posizionamento dei componenti THT (througe holes Tecnology) sul PCB (Printed Circuit Board) precedentemente assemblato

- saldatura ad onda dei componenti THT

- rasatura e collaudo visivo delle saldature

- eventuale lavaggio della scheda

- collaudo funzionale

- tropicalizzazione

- imballo

Si. Le fasi di lavoro sono quelle previste per assemblare componenti SMD e TH sul LC, ma devono essere precedute da una fase di deposizione di spot di colla nei baricentri dei componenti SMD, da una fase di posizionamento automatico dei componenti esattamente sulle gocce di colla e da una fase di polimerizzazione della colla in forno. Le successive fasi contribuiscono alla lavorazione nel modo tradizionale con la sola nota aggiuntiva determinata dal fatto che, in questo caso, la saldatura ad onda contribuisce alla saldatura sia dei componenti TH sia dei componenti precedentemente incollati ma non ancora saldati. E’ prevista per alcune specifiche applicazioni anche un doppio montaggio SMT con processo di rifusione a temperatura leggermente differente con il successivo montaggio THT, in questo caso, la saldatura dei componenti THT sarà una saldatura selettiva automatica ovvero saranno saldati i soli punti dei componenti THT sul lato saldatura.

Per una corretta gestione durante le fasi del processo di produzione si dovrebbe tenere conto almeno di:

- La corretta definizione delle piazzole per i vari dispositivi, correttamente dimensionate a seconda del processo e del tipo di finitura superficiale in conformità agli standard IPC.

- L’inserimento di opportuni simboli “fiducial” per il riconoscimento ottico della piastra e per il centraggio automatico della piastra in fase di montaggio.

- La definizione delle finiture superficiali con le quali verranno trattati i PCB (HASL, ENIG, IMMERSION TIN, IMMERSIONSILVER).